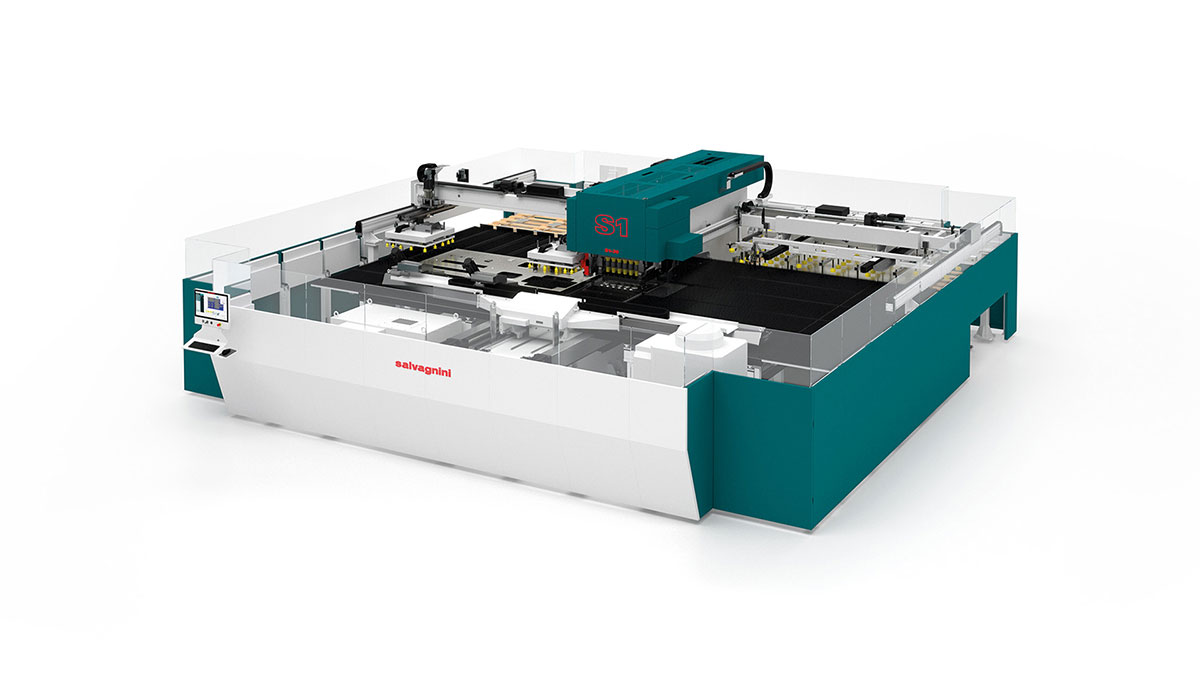

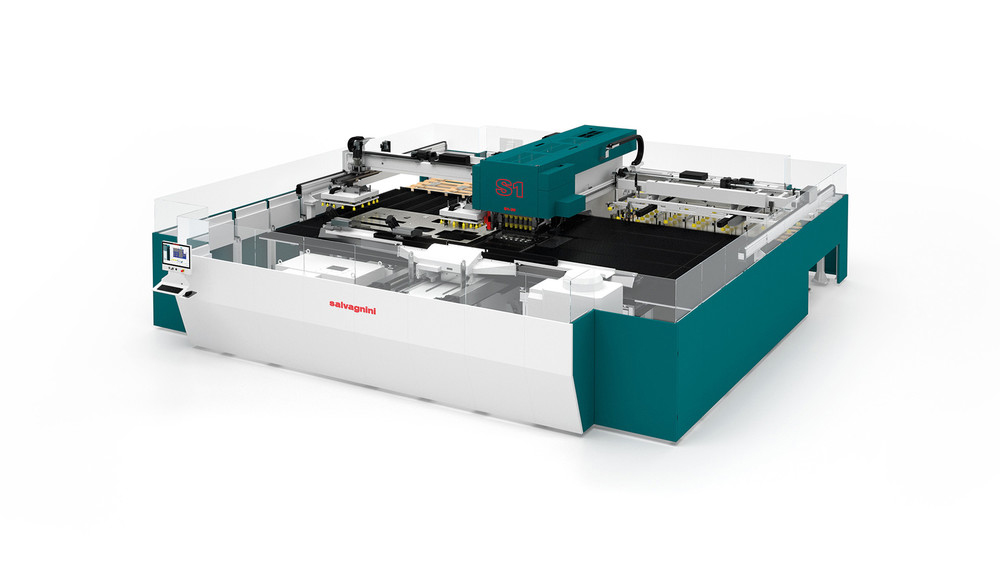

采用自适应混合技术的冲激复合中心

S1冲激复合中心是一台集板材冲压、成形、攻丝和切割功能为一体的设备。它能够有效优化生产流程、并最大限度地减少废料、中间处理环节以及操作人员干预。

技术领先的解决方案

S1冲激复合中心是一台集板材冲压、成形、攻丝和切割功能为一体的设备。

产品概述

S1冲激复合中心能够最大化生产效率:所有的冲压、成形、分离均已实现自动化,并能在单台设备中实现,这基本消除了半成品和人工干预,同时确保了生产的可连续性。

料库和自动上下料装置可以提高系统的自主性,让用户能够选择不同的生产策略:

• 单品种生产;

• S1可以在进行多品种、套裁、微连接或分离式工件的生产时,保留废料,并卸下废料框;

• S1可以在进行多品种和分离式套裁工件的生产时,销毁废料框。

该设备所集成的自适应技术可实现系统的智能化,能够自动适应生产中的变化,基本消除废件的产生及返工需要,亦保证了出色的加工质量:

• 对中控制系统可对送入的板材进行测量,让系统根据需要适配实际的测得尺寸;

• 双机械手可根据板材的尺寸和重量改变其动态能力;

• 采用了一套自动系统能够检查机械手轴线的热膨胀系数,并补偿其产生的误差,确保极高的定位精度;

• 模具驱动能够控制下降行程,缩短循环时间,提高冲压质量。

智能系统,品质如一

您关于S1冲激复合中心的所有问题,都可以在这里找到相关解答。

对于萨瓦尼尼来说,冲压一直都是结合了工件成形和分离的工艺,其中分离可利用剪切或激光切割来完成。工件分离需求被整合到了冲激复合中心现代化且高效的生产流程之中。

在当今的生产环境中,冲床的角色取决于产品:待生产的工件、它们的几何外形、必需的机加工作业、所需要的生产力,这些都是决定最合适技术解决方案的关键因素。

光纤激光技术的灵活性、超快切割速度和更大的通用性,使得像 S1 这样的冲激复合中心日益受到市场关注。S1是一台真正能够实现工件冲压、成形、开孔、切割和分离工序的冲激复合中心。它优化了生产工艺,通过将多项工序集合到同一加工步骤中,来降低废品率,并将中间环节搬运处理和人员干预所产生的影响降至最小。因此,对于追求生产力、柔性、反应能力和效率的企业来说,S1是一款极具竞争力的解决方案。

当下订单愈加复杂的工件形状和加工需求、越来越小的批次,以及其切割质量和高预期生产效率等,皆是S1冲激复合中心值得被选择的因素。

由于S1是单一的加工中心,无需多次重新抓取或再次加工,便可制作出成品工件,因此能够充分确保高生产效率。

S1将冲压和切割工序整合到了一起,并可自动管理工件的再定位和分离。配备了专利的复合冲头库,可随时用于套裁和多项任务生产,无需停机或人工干预,即可更换模具。得益于模具行程的可控性,设备的可加工范围得以增加,包括板材的断差、滚筋和攻丝。

在传统的冲压技术中,生产效率和柔性取决于工序中的换模次数、板材在冲头下方移动所需的时间,以及分离工件到下游工序所需的时间。而S1则天然地将生产效率和柔性组合到了一起。集成先进混合动力技术的复合冲头库,保证了模具的随时可用,可以大大提高生产力;同时设置可调的双机械手,能够最大化板材利用率。这些独特的解决方案还能够提高S1的生产柔性,无论加工何种形状或材质的板材都无需 换模,可轻松进行大批量生产、成套生产以及单件生产。STREAM.COMBI是用于生成冲压和切割程序的编程软件,内含的专有算法可优化套裁和工件分离,同时减少废料,改进性能。STREAM.COMBI可帮助您选择最佳生产策略,其界面对操作者十分友好,可进行自动编程和互动编辑,并具有拟真功能,极大简化了编程人员的工作量。

复合冲头库在工作循环中无需重置模具或换模,有效缩短总体加工时间。复合冲头库是S1的显著优势,最多同时可安装59种模具。它能够确保冲头冲压精度,实现高品质加工。我们向每位客户推荐的冲模布局,均经过针对性设计,可满足客户的特定生产需求,最小化换模次数,同时保证在即便需要换模时也可简单快速地完成操作。

提供不同的 S1 上料/下料解决方案,和高级编程系统以满足不同的生产需求。

生产单个部件、多个部件和套裁,保留废料以:

• 减少生产时间;

• 简化编程活动。

生产单个部件、多个部件和套裁,销毁废料以:

• 确保生产线的流程化加工;

• 减少废料。

S1冲激复合中心的基础配置是一款半自动化解决方案:由操作员手动将板材放到工作台上,在加工完成后进行人工卸料。在整个工作周期中,机械手自动管理所有的再定位,精度极高。

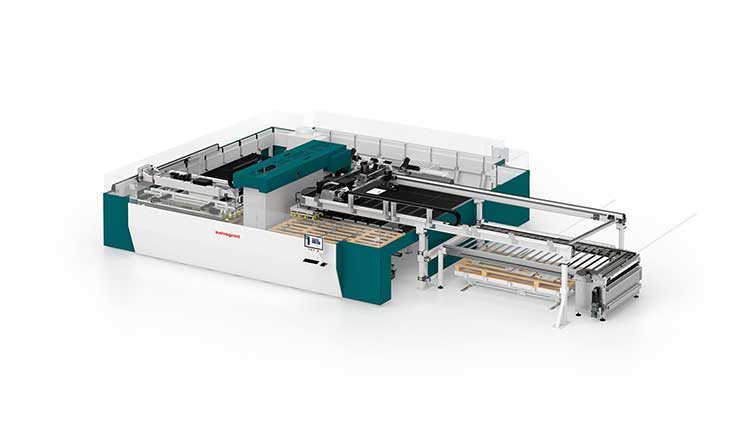

萨瓦尼尼提供具有更高自动化水平的上料和下料解决方案,可实现无人化加工,优化每个工作阶段,并提升多种技术加工在线内或系统内的整合。

S1不仅仅是一台具备切割功能的冲床,也不仅仅是一台激光切割机,它是这两种技术优化结合后的产物,具备多种高级加工程序,能够优化加工流程。如何选择最为适合的技术和自动化解决方案,需根据待生产工件的几何形状、材质、厚度、所需加工工艺,以及用户需要的生产力水平来决定:是否选择S1,必须依据这些标准来作出判断。

除了优化各工序效率的多种解决方案之外,萨瓦尼尼还提供了自动化和工艺流程软件,该软件可通过适当调整生产流程,实现在无人化和熄灯生产方面更高的自主性,减少人力成本对于投资回报周期的影响。

萨瓦尼尼提供多种类的料库和自动上料/下料/分拣设备,通过合理搭配,能够提高系统的自主性和生产效率。这些设备可确保随时有不同材质和厚度的板材用于JIT及时生产,节省板材进料时间,减少因人工干预对材料造成的损失或出现误差的风险。这些皆是模块化和可自定义的解决方案,即便在初始安装完成后,仍可根据需要进行扩展或改造。

MAC3.0 集成了技术-传感器、公式和算法,使多边折弯中心变得智能化:它能够避免浪费、减少修正,在生产循环时间内进行测算,并根据加工材料特性差别自动补偿。

S1提供两种规格型号,可用于加工3米或4米的板材。这两种型号均有多种上下料自动化方案可供选择,可根据需要进行配置。型号的选定基于深入的可行性分析。萨瓦尼尼专家会根据每一位客户的生产需求,通过对应用领域、生产策略和生产组合在内的众多变量进行评估,来确定最为适合的配置。

技术参数

| 模型 | S1.30 | S1.40 |

| 最大板材尺寸 (mm) | 3048 x 1524 | 4064 x 1524 |

| 最小板材尺寸 (mm) | 370 x 300 | 370 x 300 |

冲孔 | 激光切割 | |

| 技术 | 复合冲头库 | 光纤激光 |

| 源(W) | - | 2000-3000 |

| 切割气体 | - | 氮气、压缩空气 |

材料最大厚度 (mm) |

| |

| 铝材,UTS 265 N/mm2 | 5.0 | 5.0 |

| 钢材,UTS 410 N/mm2 | 5.0 | 5.0 |

| 不锈钢,UTS 660 N/mm2 | 5.0 | 5.0 |

| 材料最小厚度 (mm) | 0.5 | 0.5 |