高动态光纤激光切割机

L5是一款性能强大的光纤激光切割机,其出色的高动态优势在切割薄板及中薄板时发挥的淋漓尽致。

产品概述

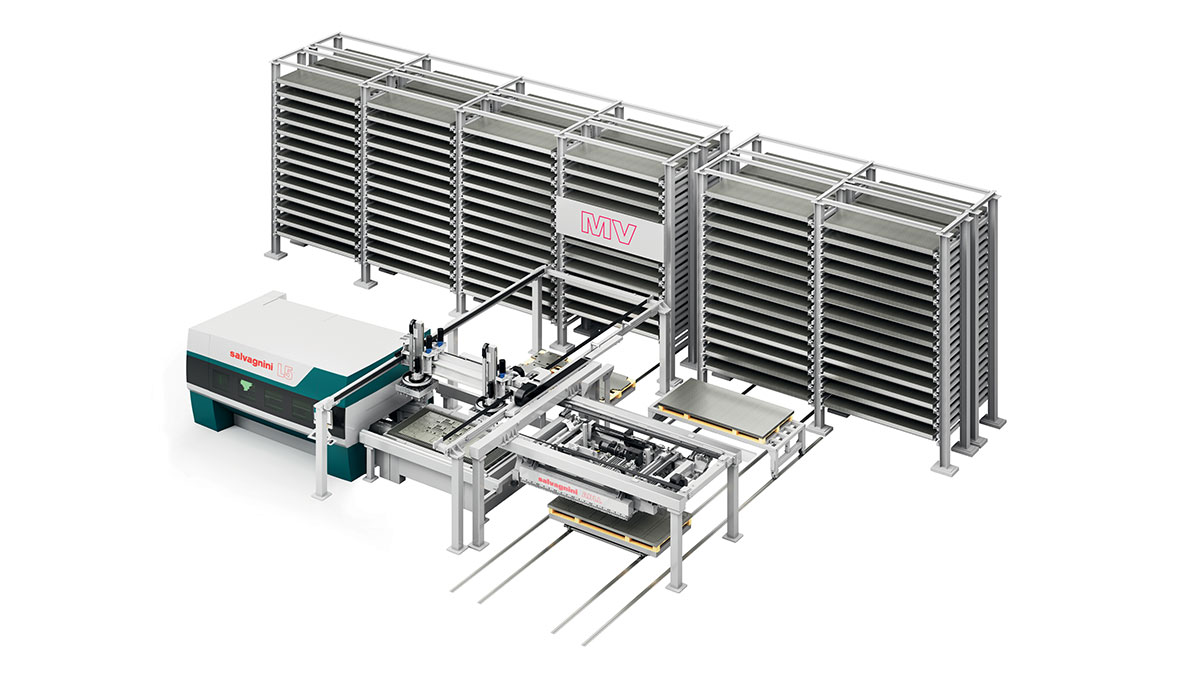

料库和自动化的上、下料及分拣装置,可以提高系统的自主性,同时提升单个工位及整个生产流程的效率,消除操作瓶颈,降低人力成本的影响。

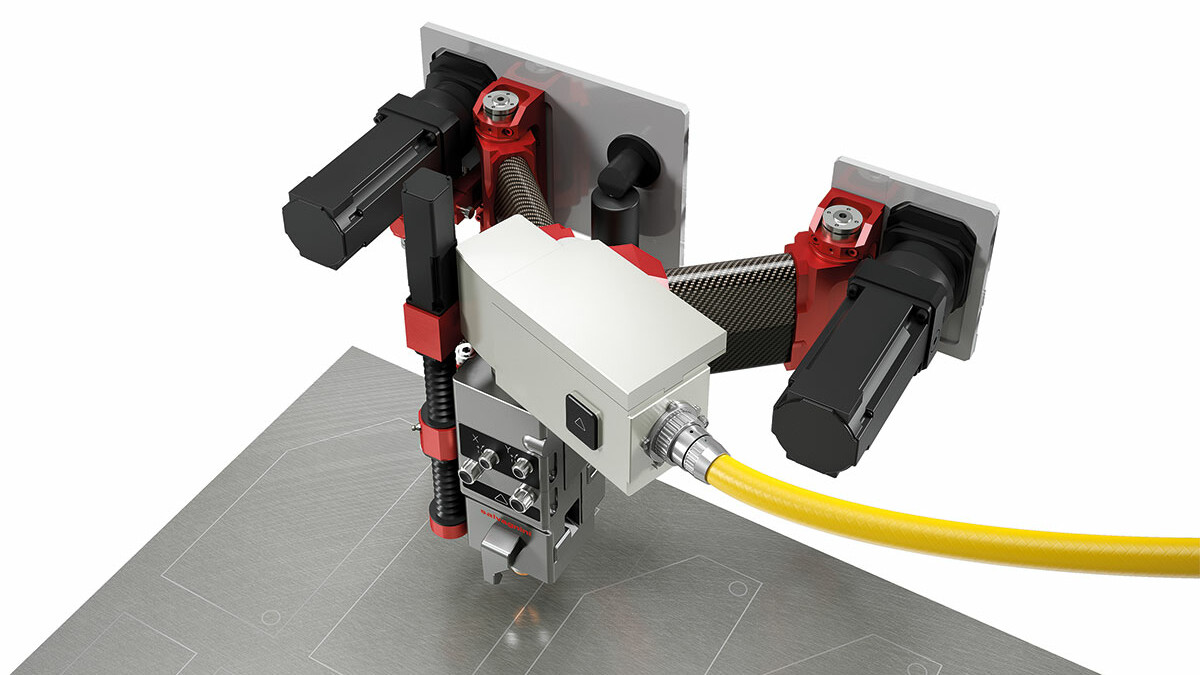

罗盘结构是一种用于套裁切割的先进解决方案,能让切割头的行程最小化并保证切割的快速和精准,充分满足优化后的高效套裁切割方案。参数调制、运动控制专有算法、全流程控制以及先进的传感器等,均有助于提高总体效率。

例如专有的TRADJUST ,拥有简单直观的多用途任务界面,再加上极大的可访问性、机器上的便携式终端、人工视觉系统和零件跟踪和识别解决方案,可帮助操作员轻松解决工作中的各种问题,让L5灵活易用。

先进的技术解决方案、利用尖端传感器实现的生产过程全控制、数字化和能实时管理生产的 OPS 软件,能够消除低附加值操作,避免停机时间,同时降低了单件生产成本,进而提高工厂效益。

在激光领域,自动化的重要性日益突显:一方面切割速度的提高可能会使得上下料产生瓶颈,而另一方面,自动化可以减少人力成本的影响。上、下料及分拣的密切配合满足了自动化的所有要求:从单机运行,到柔性生产单元,亦或是自动化无人熄灯工厂。

智能系统,品质如一

您关于L5光纤激光切割机的所有问题,都可以在这里找到相关解答。

影响一台激光切割机生产力的有市场因素,即系统无法控制的因素,例如批次大小,生产变更的频率,以及不同材质、厚度的混合生产等;还有技术因素,主要与切割系统的特性有关,例如激光源、自动化及数字化水平等。

由于不同应用领域使用的板材种类、厚度以及生产策略都不尽相同,因此多功能和通用性成为了技术选择的关键因素,而这正是L3光纤激光切割机,和L5高动态光纤激光切割机的优势所在。

日益增多的小批量订单需要快速自动化来实现即时的或在不占用生产时间情况下完成产品切换。萨瓦尼尼提供多种解决方案:例如高效的模块化和紧凑型系统,以及可对下游工艺开放、设计,且能整合到工厂现有生产流程中的系统等。

切割厚度和切割效率,均取决于激光源功率。为满足不同的生产需求,萨瓦尼尼引入了两种规格的激光源:6kW高能高密度激光源,以及10kW激光源。

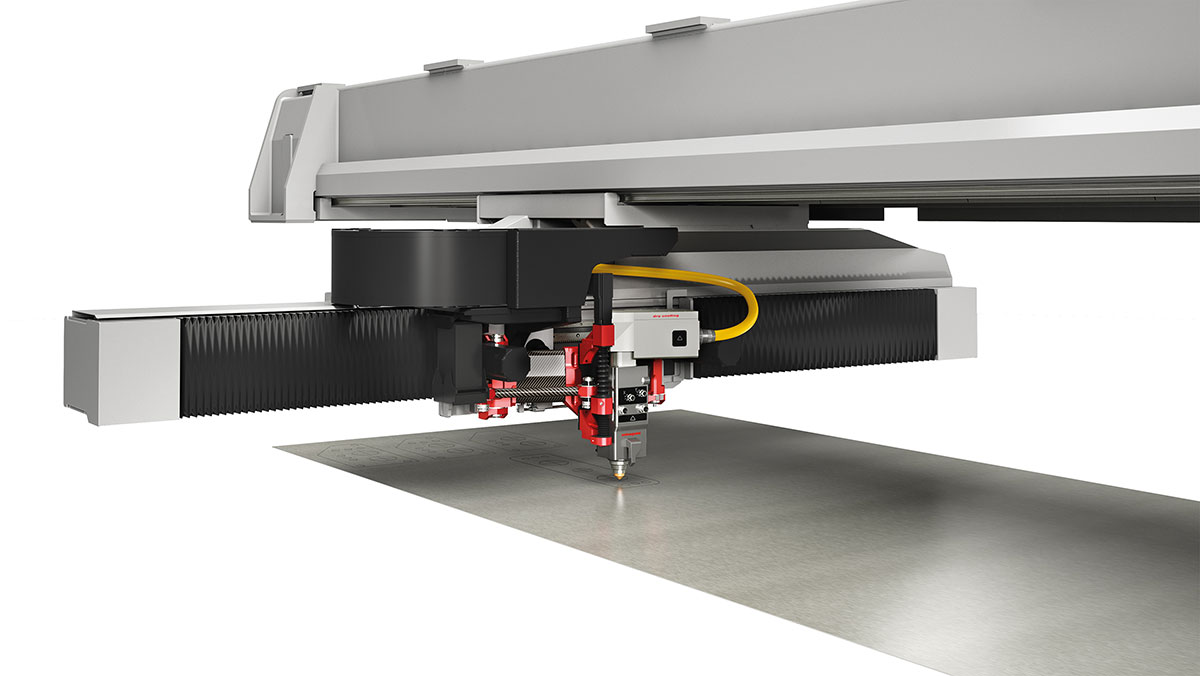

Compass 是一套原创的罗盘结构机械系统,无需线性马达,便可使激光头以高达5g的加速度进行运动,这有助于进一步提高系统生产力,同时降低能耗。

效率和生产力的提高,可通过消除停机时间、优化工艺和简化控制系统来实现:如采用数字化解决方案来支持操作员的工作;或采用 OPS 流程管理软件与工厂 ERP 系统进行实时信息交互并平衡生产节拍。

提高光纤激光切割机的生产力,意味着需要保证整个生产流程的效率。萨瓦尼尼的秘诀是将激光源与设备的智能传感器和解决方案集成到L5中,实现切割工艺上、下游工序的自动化和数字化。结果如何?实现了更高的性能,及更为优化的生产流程。

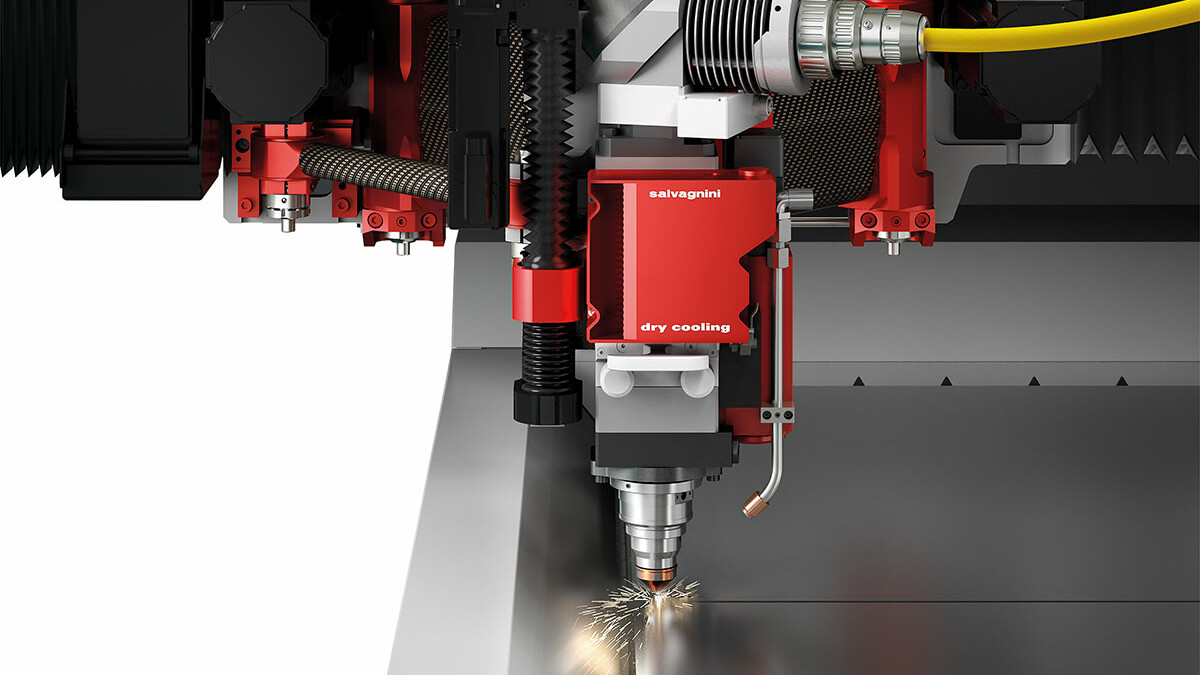

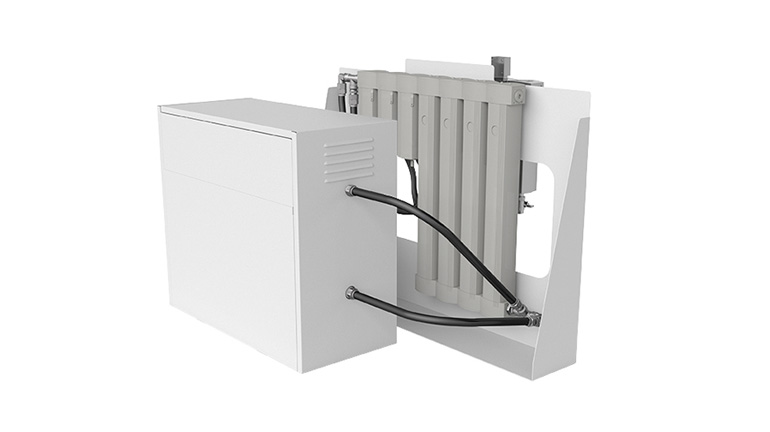

L5配备了一个由萨瓦尼尼自主设计的单镜片激光头,用于进行不同材质和厚度板材的切割。它被安装在一套高动态的碳纤维罗盘结构系统中,并能在XY轴方向上以高达5g的加速度进行最短距离平移。它配有一套专有的干式冷却系统,用于主动控制光学元件的温度。各个工艺传感器能够让设备实时控制和适应激光穿孔,监测任何切割损耗,能实现实时停止,并以修正后的参数重新开始工作。萨瓦尼尼专有控制系统中内置的 TRADJUST功能,能够根据切割轨迹自动为参数建模,使激光系统更易于使用。

目前市场上所需要的是一个高精尖系统,即高性能、自动化,且易于使用、管理和维护的系统。L5 是一款非常灵活的激光切割机:具有多项专有功能,配备了多任务人机界面以及人工视觉系统,可帮助操作员轻松解决日常工作中遇到的问题。萨瓦尼尼软件解决方案可以十分高效地将激光切割机接入到工厂 ERP 系统和下游的其它技术系统中,能够确保工件的可追溯性,为操作员在工件分拣方面提供支持,实时向生产经理提供真人或模拟反馈。

L5 配备的人工视觉系统能够对那些非常耗时或易产生错误导致废件的作业进行简化。它们都是能够提高系统柔性、并扩展其应用领域的简单解决方案。AVS 可将激光切割转化为冲压工艺的一个下游工作站,从而充分保证切割工件的精度。SVS 能够回收利用废件和板材边角料,以响应紧急需求,或替换下游机器作业中的废料。NVS 用于检查激光束是否正确对中,还可利用机器学习算法来监控喷嘴状态,减少浪费。

最佳组合:数字化造就了生产方案的简化,而后者又实现了多项传统流程到智能生产流程的转变。OPS是一款模块化的生产订单管理软件,可实时接收来自工厂ERP/MRP系统的生产清单,能够支持编程活动,同时定义优先级、规则和算法。因此 OPS 有助于实现工艺流程自动化,使得系统更为智能。为了简化车间管理工作, OPS 应用包含了可以通过显示器来协助操作员手动分拣工件的PDD组件,以及通过光标引导操作员按规定顺序取件的LPG组件。

这些挑战与提高生产效率和自主性尤其相关。自动化的上料、卸料、分拣能够确保带来更好的切割系统性能,为整个制造链带来益处。部署简单、快速的办公软件有助于降低编程造成的生产瓶颈风险。将ERP/MRP软件和工艺软件整合到一起来管理生产,可以实现信息分发的自动化,有助于创造一个精益、防错的生产环境。

自动化的作用日益重要:高性能的激光系统需要具有同等高性能的上料/下料/分拣装置。这些解决方案不仅可以保证它们所在的系统实现更高的效率和自主能力,还可以降低人力成本影响,缩短投资回报时间。

萨瓦尼尼物联网解决方案 LINKS 的数据显示,光纤激光切割机单机的效率一般不超过 60%。具体数值会因配置而异:自动化系统的平均效率明显更高,水平上下料解决方案的效率能够达到80%,而在考虑 LTWS 单塔料库方案的情况下的效率更可高达 90%。

L5 光纤激光切割机最基础的自动化配置是 CPE,即一种超快速的电动托盘更换装置。待加工原材料始终会经过已加工板材的上方,避免任何来自上游设备的废料放到原材料之上。与自动化系统的集成也有助于充分发挥罗盘结构的高动态能力,实现极高的生产力和加工效率,以及无人值守作业的可靠性。

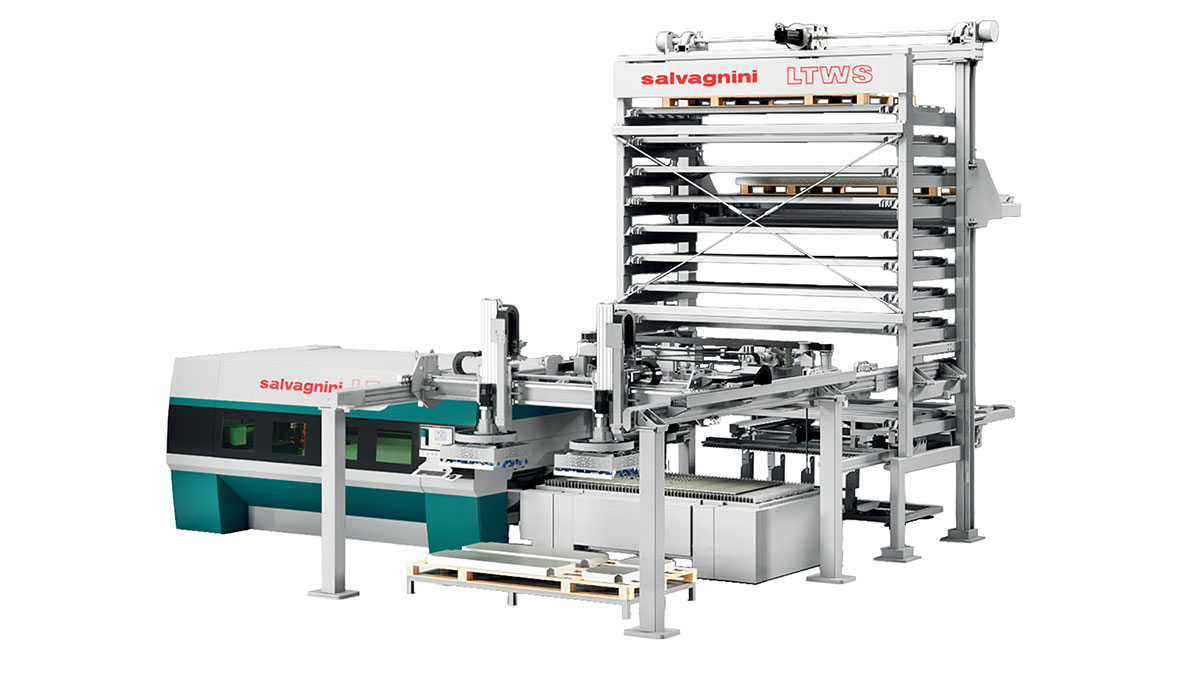

LTWS 单塔料库可实现自动化上下料,这对于提高切割系统的自主性来说,是一项非常积极的因素。它可以针对不同材质和厚度的板材实现及时生产,能够有效缩短板材采购的等待时间,并减少对操作员的依赖性。在小、变换快的生产背景下,LTWS单塔料库是最佳选择。

LTWS 单塔料库搭配分拣装置,即 MCU 自动分拣码垛装置或手动 TN 装置,可以大大提高生产力。料塔可管理不同材料、厚度和尺寸的板材,缩短等待时间,显著加快上下料时间:只需 50 秒即可完成。STORE是一款库存管理软件,它能够识别上料托盘是否已取空,并在是的情况下能将切割完的材料放到指定托盘上,从而提高运行自主性。

技术参数

| 型号 | L5-30 | L5-40 |

| XY 轴工作范围 (mm) | 3048 x 1524 | 4064 x 1524 |

| Z 轴行程 (mm) | 100 | 100 |

| XY 轴最大移动速度 (m/min) | 156 | 156 |

| 定位精度1 | ||

| 定位误差 Pa | 0.08 | 0.08 |

| 平均定位偏差 Ps | 0.03 | 0.03 |

| 光纤激光源 | 2000W | 3000W | 4000W | 6000W | 8000WE5 | 8000W | 10000W |

| 切割能力(最大切割厚度,mm)2 | |||||||

| 铁板 | 15 | 20 | 20 | 25 | 25 | 25 | 25 |

| 不锈钢 | 10 | 12 | 15 | 20 | 25 | 25 | 30 |

| 铝 | 8 | 10 | 15 | 20 | 25 | 25 | 30 |

| 铜 | 5 | 8 | 8 | 8 | 10 | 10 | 10 |

| 黄铜 | 5 | 6 | 8 | 8 | 10 | 10 | 10 |

| 最小加工厚度(mm) | 0.5 | ||||||

| 能耗(kW) | |||||||

| 峰值整机功率(kW)3 | 16 | 18 | 21 | 28 | 28 | 34 | 45 |

| 平均整机功率(kW)4 | 11 | 12 | 13 | 16 | 16 | 20 | 24 |

1 测量结果根据 VDI3441 的最大轴长计算。

2 极限厚度的切割质量可能取决于几何形状、材质和系统运行条件。达临界值时,板材下表面可能出现毛刺。这些数值仅针对萨瓦尼尼的标准参考材料。

3 峰值整机功率是基于标准系统配置下(设备、光源、冷却器、除尘器)对 0.8 到 6 mm 的低碳钢板材进行的3次切割周期而计算得出的。

4 平均整机功率是基于标准系统配置下(设备、光源、冷却器、除尘器)对 0.8 到 6 mm 的低碳钢板材进行的3次切割周期而计算得出的。

5 高效版本。