冲剪复合中心

S4冲剪复合中心自问世以来,至今仍是市场上极具竞争力的解决方案,是追求产能、柔性、反应力和效率的企业的不二之选。

专为熄灯生产而打造

S4作为在全球享有盛誉的冲剪复合中心,自1978年问世以来从未停止进化的脚步,其能够在保证产品加工的高精度与高效率的同时,有效减少废料产生。

产品概述

S4冲剪复合中心能够最大化生产效率:所有的剪切、上料、下料、分拣和堆垛操作均已实现自动化,并能在单台S4中实现,这大大减少了半成品工件和人工干预,确保了产品的高精度。

该设备所集成的自适应技术提高了系统的智能化程度,能够自动适应生产中的变化,基本消除废件的产生及返工需要,亦保证了出色的加工质量:

- 对中控制系统可对送入的板材进行测量,让系统根据需要适配实际的测得尺寸;

- 机械手可根据板材的尺寸和重量改变其动态能力,根据待加工板材在设备中的空间占比来调整所需的夹钳;

- 采用了一套自动系统能够检查机械手轴线的热膨胀系数,补偿其产生的误差,确保极高的定位精度;

- 剪切刀片能够自动记录间距,并可根据板材的厚度和材质,调整设定加工程序中所需的施力大小。

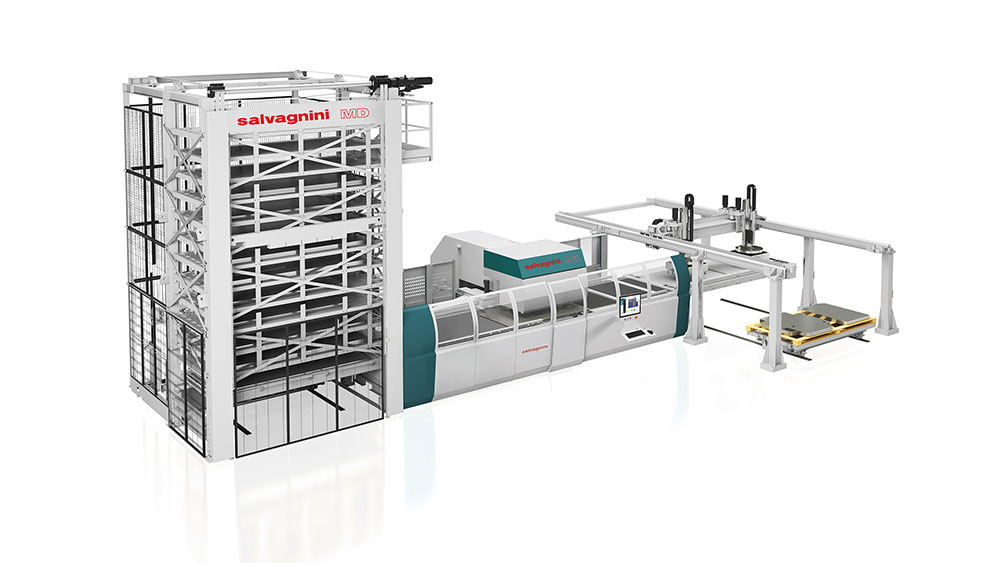

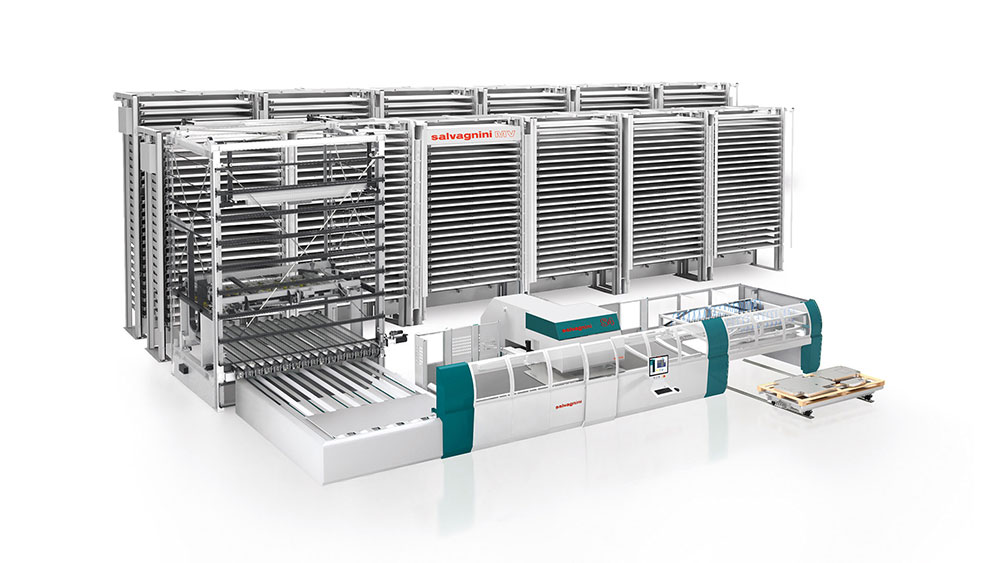

料库和自动上下料装置可以提高系统的自主性,让单个工序以及整个生产流程的效率获得提升。产品系列覆盖范围广泛,可满足大部分的配置需求,适配多样化的生产策略。

智能系统,品质如一

您关于S4冲剪复合中心的所有问题,都可以在这里找到相关解答。

对于萨瓦尼尼来说,冲压一直都是结合了工件成形和分离的工艺,其中分离可利用剪切或激光切割来完成。工件分离需求被整合到了冲剪复合中心现代化且高效的生产流程之中,能够为下游工艺(例如多边折弯中心)供料。

在当今的生产环境中,冲床的角色取决于产品,也就是待生产工件以及其、所规划的作业、所需要的生产力,这些都是决定最合适技术解决方案的关键因素。近年来,激光技术逐渐涉足传统的冲压工艺领域,但并没有影响到萨瓦尼尼的S4冲剪复合中心,对于寻求生产效率、柔性、快速反应和高效的公司来说,该设备在今天仍是极具竞争力的解决方案。S4可进行工件的冲压、成形和分离作业,并能摧毁废料框,以确保工件逐步进入下游工序,避免了重新抓取,可快速为下一工序供料。

当下订单愈加复杂的工件形状、越来越小的批次,以及其切割质量和高预期生产效率等,均确保了投资 S4冲剪复合中心比传统冲床更具吸引力。由于S4是单一的加工中心,无需多次重新抓取或再次加工,便可制作出成品工件,因此能够充分确保高生产效率。它将工件成形和分离工艺整合到一起,显著缩短了生产时间,因此在要求快速交货期的生产环境中,S4无疑是一款致胜方案。在参数化作业领域,S4也是理想的解决方案,它比激光切割机更具柔性,可显著简化编程需求,能够缩短从产品设计到实际生产的总体工艺流程时间。

S4将冲压和分离工序整合到了一起,可自动管理进料、分拣和卸料循环,并能够尽可能在重叠时间内完成这些作业任务。配备了专利的复合冲头库,可随时用于套裁和多项任务生产,无需停机或人工干预,即可更换模具。专有的Punch&Cut算法能够对集成的剪切动作进行优化,确保迅速、灵活、自动地完成单一工件从板材中的分离,无需耗费时间等待工件的卸料。

复合冲头库在工作循环中无需重置模具或换模,有效缩短总体加工时间。复合冲头库是S4的独特优势,有5种型号可选,最多同时可安装多达96种模具。它能够确保冲头冲压精度,实现高品质加工。我们向每位客户推荐的冲模布局,均经过针对性设计,可满足客户的特定生产需求,最小化换模次数,同时保证在即便需要换模时也可简单快速地完成操作。

在传统的冲压技术中,生产效率和柔性取决于工序中的换模次数、板材在冲头下方移动所需的时间,以及分离工件到下游工序所需的时间。而S4则天然地将生产效率和柔性组合到了一起。它所配备的复合冲头库,有助于最大化提升生产力,确保模具随时可用,在Punch&Cut模式下,先进的机械手控制系统可对行程动态和集成剪刀进行调整适配。这些独特的解决方案还能够提高S4的生产柔性,无论加工何种形状或材质的板材都无需换模,可轻松进行批量生产、成套生产以及单件生产。STREAMPUNCH是用于生成冲压程序的编程软件,内含的专有算法可优化套裁和工件分离,同时减少废料。STREAMPUNCH可帮助您选择最佳生产策略,其界面对操作者十分友好,可进行互动编辑,具有拟真功能,极大简化了编程人员的工作量。

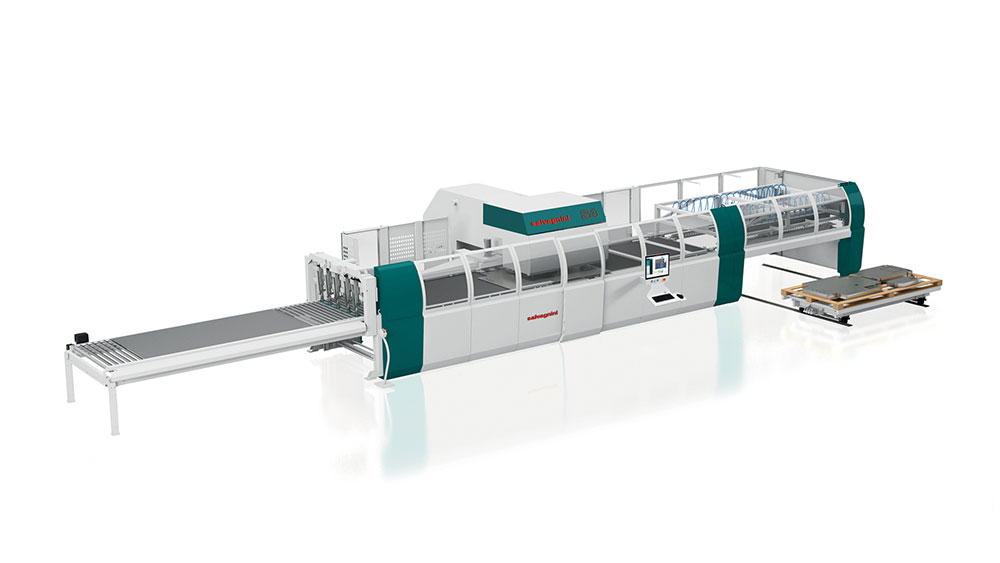

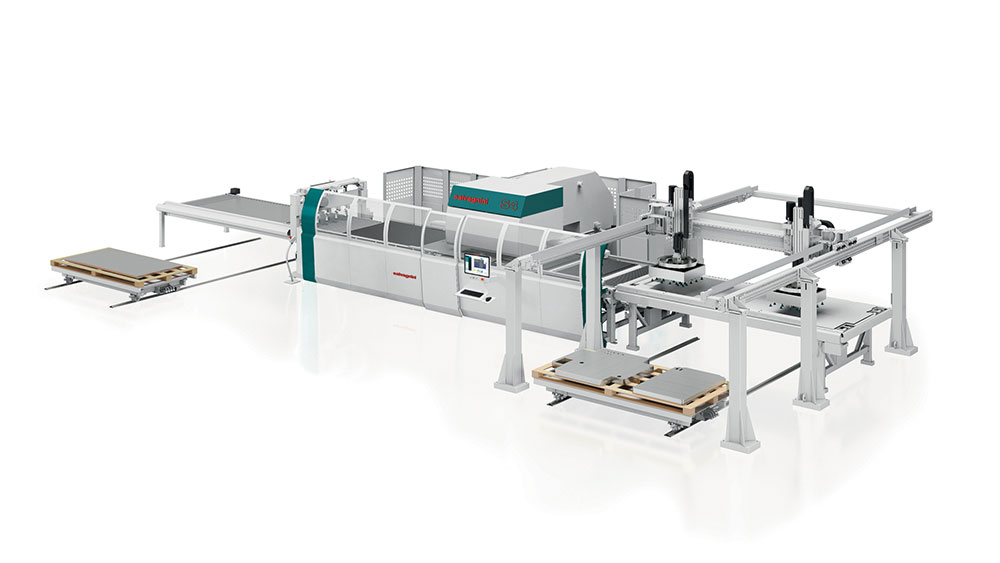

S4是一款流程解决方案。其在基础配置中集成了上下料解决方案,可实现生产工艺的自动化,并对各道工序进行优化:在进料处的一套输送装置在生产重叠时间内可完成板材的上料,并正确完成定位放置;在下料处,自动将每个工件传输到下道工序或材料收集点。

除了优化各工序效率的多种解决方案之外,萨瓦尼尼还提供了自动化和工艺流程软件,该软件可通过适当调整生产流程,实现在无人化和熄灯生产方面更高的自主性,减少人力成本对于投资回报周期的影响。

S4的设置工作十分简单,可采用单机模式和连线模式进行生产,并可整合到一套柔性生产单元或无人化熄灯工厂之中。它所采用的上下料解决方案能够实现无人值守生产,以此来提高冲剪复合中心的生产力。萨瓦尼尼自动化设备的模块化特点,保证了即使在首次安装后,也能够对生产流程进行扩展及更改。除了可集成的自动化设备之外,萨瓦尼尼还可提供多种多样的自动上、下料和分拣设备,搭配料库之后,可提高系统的效率和自主性。这些设备可确保随时有不同材质和厚度的板材用于JIT及时生产,节省板材进料时间,减少因人工干预对材料造成的损失或出现误差的风险。

S4提供两种规格型号,可用于加工3米或4米的板材。这两种型号均可配置萨瓦尼尼的5种冲头,还能集成众多可自定义的上下料与自动化设备。型号的选定基于深入的可行性分析。萨瓦尼尼专家会根据每一位客户的生产需求,通过对应用领域、生产策略和生产混合程度在内的众多变量进行评估,来确定最为适合的配置。

这些挑战与提高生产效率和自主性相关。在上料/卸料/分拣方面实现自动化,保证了S4的高性能,并使整个生产链提升了效率。部署简单、快速的办公软件有助于降低编程造成的生产瓶颈风险。将ERP/MRP软件和工艺软件整合到一起来管理生产,可以实现信息分发的自动化,有助于创造一个精益、防错的生产环境。

技术参数

| 模型 | S4Xe.30 | S4Xe.40 |

| 最大板材尺寸 (mm) | 3048 x 1650 | 4064 x 1650 |

| 最大板材对角线 (mm) | 3466 | 4386 |

| 最小板材尺寸 (mm) | 370 x 300 | 370 x 300 |

| 最大速度 (m/min): | ||

| X 轴 | 132 | 132 |

| Y 轴 | 96 | 96 |

| 双轴同步移动速度 (m/min) | 163 | 163 |

| 最大加速度 (m/s2): | ||

| X 轴 | 30 | 30 |

| Y 轴 | 15 | 15 |

冲孔 | 剪切 | |

| 技术 | 冲头库 | 一体化的直角剪,可同时或独立沿着X轴/Y轴方向剪切 |

| 材料最大厚度 (mm) |

| |

| 铝,UTS 265 N/mm2 | 5.0 | 5.0 |

| 铁板,UTS 410 N/mm2 | 3.5 | 3.5 |

| 不锈钢,UTS 610 N/mm2 | 2.0 | 2.0 |

| 材料最小厚度 (mm) | 0.5 | 0.5 |